Покрита тротуарною плиткою майданчик або викладені цим матеріалом доріжки виглядають дуже презентабельно. Однак вартість такого покриття змушує власників заміських ділянок тричі подумати перед вибором способу обробки. Тому в даній статті ми розглянемо процес самостійного виготовлення такого покриття. З цією інформацією ви зможете заощадити на покупці плитки.

Як робиться тротуарна плитка?

У промислових умовах процес виробництва плитки організовують за допомогою двох технологій:

- Вібропресування — заповнення матриці робочою сумішшю з одночасним впливом на неї тиску і вібрації.

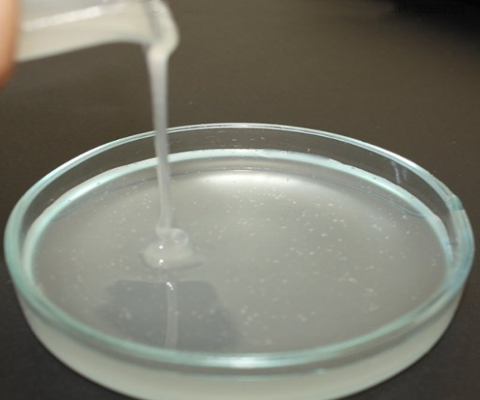

- Вібролиття — заповнення форми сумішшю з наступним вібраційним впливом.

У першому випадку виходить особливо міцна плитка, здатна витримати будь-експлуатаційні навантаження. У другому випадку виходить плитка прийнятної якості, але без екстремальних характеристик.

Процес виробництва плитки

Причому технологія вібропресування передбачає використання таких дорогих інструментів, як прес вібраційний та сушильна камера. Техпроцес вібролиття вимагає застосування лише вібраційного столу, розподіляє розчин по матриці і выдавливающего бульбашки повітря з отвердевающей маси.

Досвідчений домашній майстер може зібрати вібростіл з підручних засобів, заощадивши на обладнанні, а замість сушильної камери можна застосувати добре провітрюване приміщення. Тому в більшості випадків для виготовлення плитки на дому використовують саме техпроцес вібролиття, який буде розглянуто нижче за текстом, разом з описом конструкції вібраційного столу.