УШМ або болгарка полегшує життя в роботі і побуті. З її допомогою можна підпиляти гострий кут, зрізати виступаючу частину профілю або труби, зробити отвір в плитці і т. д. Тримати постійно в руках інструмент незручно. Руки втомлюються, а зріз виходить нерівним. Щоб полегшити роботу представляємо вам кілька варіантів саморобних відрізних верстатів з утримувачем і станиною, які можна зробити з металобрухту.

Станина для болгарки з профільованих труб і амортизаторів

Болгарка досить важкий і потужний інструмент, тому станина для її утримання в підвісній вигляді повинна бути міцною. Забезпечують таку міцність профільовані металеві труби. Виготовлення тримача для болгарки з дерева допускається тільки з товстих пиломатеріалів. Однак навіть у цьому випадку гарантувати, що конструкція витримає навантаження, неможливо. При роботі з профільованими металевими трубами вам знадобиться зварювальний апарат та навички роботи з обладнанням. Крім шліфувальної машинки і зварювального апарату підготуйте також для роботи:

- два задніх б/у амортизатора від автомобіля;

- труби, що підходить по діаметру амортизаторів для обтискача;

- профільні труби і металеві квадртные куточки 25 мм для збору підстави;

- два тавра 35×25 мм для додання жорсткості основи;

- два куточка 40 мм для вертикальних опор;

- металеві пластини для фіксації амортизаторів 190×75×5 мм;

- квадратний куточок 45 мм L=120 мм для з’єднання болгарки з амортизаторами;

- автомобільні гайки і болти на 12 мм для стягування пластин.

Перед початком роботи опрацьовуємо креслення майбутньої станини. Щоб вам було простіше зробити це і уникнути типових помилок при виготовленні конструкції, рекомендуємо ознайомитися з аналогом в магазині. Оглянути болтові кріплення, розташування опорних елементів та інших деталей. Бажано керуватися принципом складання станини саме для вашої моделі УШМ. Після ознайомлення залишається перенести розміри і зробити креслення на папері.

Відмітна особливість цієї конструкції – виліт держателя. В результаті ми отримаємо вдосконалену версію маятникової пилки з можливістю регулювання тримача не тільки вниз і вгору, але і вперед. Для втілення цієї ідеї в життя знадобиться пара старих автомобільних амортизаторів.

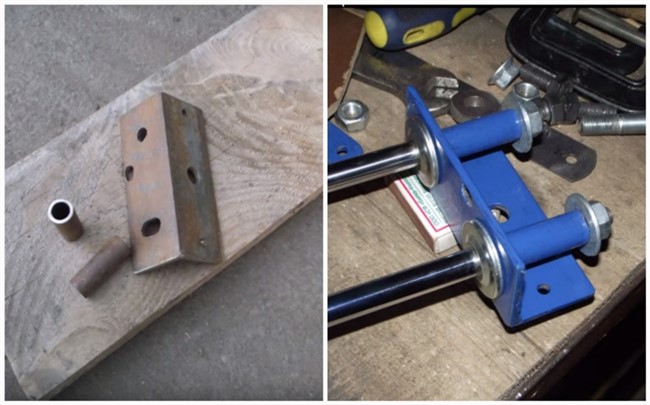

Так як стінки амортизаторів тонкі, а на них припадатиме основна вага конструкції, необхідно додати їм міцність. Для цього беремо трубу відповідного діаметру і нарізаємо обтискача. На металевих пластинах просвердлюємо отвори відповідного діаметру для стягування власників автомобільними болтами, приварюємо до них нарізані обтискача з труби.

Переходимо до складання підстави. Його розміри 46,5×40 див. Щоб не витрачати гроші на купівлю нових труб і куточків, скористаємося металобрухтом, все одно після складання деталі будуть забарвлюватися. Задня частина підстави складається з двох квадратів 25×25 мм, а передня з одного. По боках приварені два куточка того ж перетину. З відступом 10 мм від бокових частин зафіксуємо таври 35×25 мм. До задньої частини основи приварюють два 40 мм куточка-стійки довжиною 32,5 см на відстані 9,2 см один від одного. З внутрішньої частини вертикальних куточків просвердлюємо отвори під кріплення власників. Між собою стійки з’єднуємо пластиною, яка приварюється до прямих кутах опор.

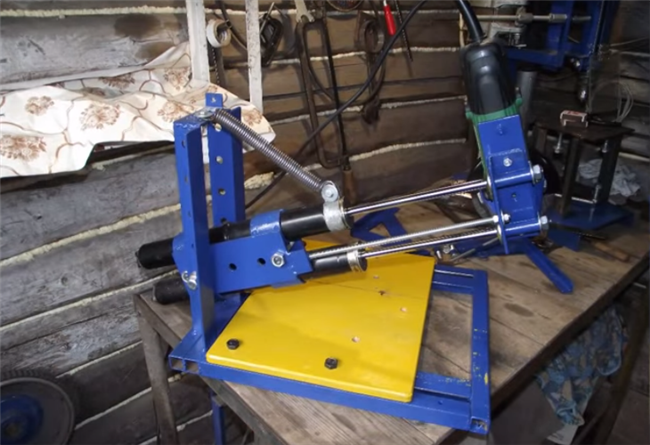

Корпус виготовлений, починаємо збирати верстат. Спочатку записуємо на дроті. Перевіряємо правильність складання конструкції, якість різу і при необхідності регулюємо. Якщо все влаштовує, можна рухатися далі.

Для зручності регулювання ходу держателя вперед вирізаємо куточок довжини (на фото) і робимо в ньому відповідні отвори. Виліт на кінцях амортизаторів фіксується різьбовий шпильками та гайками.

Для кріплення УШМ виготовляємо кріпильний елемент, деталі якого зварюються між собою. Він фіксується на різьбові кріплення, його легко зняти і замінити при необхідності, змінити діаметр диска. Розміри підбираються індивідуально по моделі УШМ. Готова деталь кріпиться із зовнішнього боку куточка амортизатора.

Після виточки всі деталі фарбують. Для утримання положення держателя з інструментом у горизонтальному положенні додатково до верхньої обтиску амортизатора і рамці додаємо кріпильні елементи під шпильку діаметром 8 мм Зворотний рух маятника забезпечує пружина для дверей, яку можна придбати в господарському магазині.

Зазори в 1 см між бічними куточками і таврами ми залишили не просто так. Це простір нам знадобиться для пересування робочого столика. Враховуючи ширину куточків і зазор, проробляємо з боків столика отвори під регулювальні болти. Офарблюємо і додаємо столик до основи. Якщо потрібно пересунути робочу поверхню, злегка відкручуємо болти і змінюємо положення столика вперед або назад. Додатково для зручності різання металу рекомендуємо виготовити напрямні під 90 і 45 градусів.