Сучасні технології фарбування металевої продукції стрімко розвиваються. Застосування рідких фарб поступово відходить на задній план, а велика частина виробників конструкцій із сталі або алюмінію все частіше віддає перевагу порошковим засобів. Їх використання гарантує більш якісне захисне покриття, здатне прослужити тривалий час.

Області застосування порошкових фарб

Порошкові фарби входять в число високотехнологічних материаов, що володіють унікальними характеристиками, які не властиві рідким барвним засобів. Їх склад складається з фарбувальних пігментів, каталізаторів і смол, необхідних для утворення міцного шару. Каталізатори відіграють роль прискорювача твердіння складу. На відміну від рідких аналогів в коштах на основі порошку відсутня розчинник, а роль дисперсійного середовища відіграє повітря. Це дозволяє знизити їх токсичність і істотно заощадити при їх виробництві.

Порошкове фарбування надійно захищає від впливу корозії

Методика нанесення цих матеріалів не підходить для будь-яких цілей. Вона знайшла застосування у випадках необхідності забезпечення надійного захисту від впливу корозії. У певних випадках цей спосіб допоможе підвищити електроізоляцію.

У промисловості нанесення таких матеріалів використовується з метою:

- фарбування кованої продукції, оцинкованих і алюмінієвих профілів;

- роботи з медичним та лабораторним обладнанням;

- виготовлення меблів;

- виробництва побутової техніки;

Цей метод також часто використовується в процесі виготовлення спортивного інвентарю. Нерідко технологію нанесення таких засобів застосовують відомі автоконцерни.

Переваги і недоліки сучасної технології

Переваг у порошкового покриття досить багато. По-перше, в результаті роботи утворюється мінімум відходів. Робота із застосуванням якісного обладнання максимально ефективна.

По-друге, робота виконується в кращих санітарно-гігієнічних умовах. Ця методика екологічно безпечна. Навіть всередині спеціалізованої печі, яка використовується для застигання фарби, кількість токсинів не перевищує максимально допустиму норму,

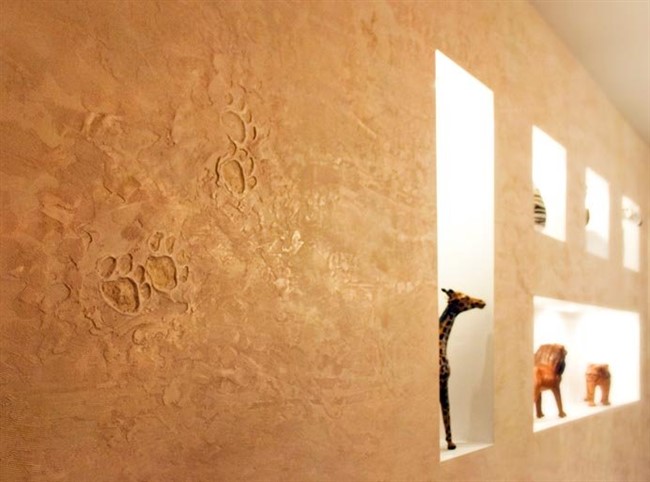

Пофарбовані вироби відрізняються високою стійкістю до впливу сонячних променів і вологи

По-третє, при роботі не використовуються розчинники, завдяки чому зменшується усадка, а на поверхні пофарбованих металів практично відсутні пори.

Застосування складів вважається досить економним методом фарбування. Для затвердіння шару потрібно не більше 30 хвилин, в результаті чого на поверхні утворюється тверде покриття. Завдяки цьому, вам не потрібно наносити додаткові шари матеріалу, і при транспортуванні ви будете витрачати менше коштів на упаковку.

Пофарбована поверхня відрізняється високою стійкістю до впливу сонячних променів і вологи. Крім того, пофарбовані вироби менше піддаються прямому впливу вогню.

Серед мінусів виділяється плавлення порошкових фарб при температурі від 150 °C. З-за цього фарбувати ними пластик і деревину не можна. Нанести тонкий шар складу досить проблематично. Важливо пам’ятати, що для приготування і використання кожного відтінку потрібно застосовувати окремі контейнери. Таким барвником засобом досить складно фарбувати предмети нестандартної форми. Крім того, якщо на поверхні все ж утворюються подряпини, то видалити їх локально не вдасться – буде потрібно фарбувати великий ділянку. У магазинах відсутні кошти для колеровки, тому можна застосовувати тільки стандартні заводські кольори.

Класифікація порошкових складів

В залежності від типу утворюваної плівки порошкові склади діляться на термореактивні і термопластичні. У першому випадку покриття утворюється в результаті певних хімічних реакцій. У другому – порошкове забарвлення підготовлених металевих об’єктів виконується за умови впливу високої температури, без участі хімічних речовин.

Термореактивних порошкова фарба найбільш популярна

Термореактивні склади користуються більшою популярністю. При їх виробництві застосовуються епоксидні, поліефірні та акрилові смоли. Основна їх перевага полягає в тому, що пофарбована поверхня не стане плавитися або деформуватися при вторинному нагріванні. Цей тип фарб підходить для роботи з предметами, які призначені для експлуатації в екстремальних умовах.

При виготовленні термопластичних складів ролі смол грають вініли, нейлоны і полиэстеры. Тверде покриття утворюється при охолодженні й остаточному затвердінні шару. При повторному нагріванні фарба буде плавитися.

Поширені методи нанесення фарби

Порошкове фарбування різних металевих виробів може виконуватися декількома способами. Перший з них – це розпорошення потоком повітря. Для цього оброблюваний об’єкт слід нагріти, після чого частинки фарби фарборозпилювачем рівномірно розподіляються по його поверхні. Щоб поліпшити якість, необхідно нагріти фарбований предмет до максимально можливої в домашніх умовах температури.

Електростатична обробка полягає в прилипання частинок матеріалу, викликаного електростатичним напругою. По закінченню полімеризації предмет потрібно залишити для природного висихання. Ця технологія добре підходить для фарбування невеликих і простих за формою об’єктів.

Третій спосіб базується на застосуванні полум’я. Для роботи використовуються спеціальні пістолети, які оснащуються пальником, що працює на пропані. В процесі нанесення частинки, проходячи крізь полум’я, плавляться і потрапляють на поверхню виробу в напіврідкому стані. Поверхня самого виробу при цьому не нагрівається. У результаті використання цієї технології наноситься шар виходить рівномірним і тонким. Цей спосіб використовується виключно для фарбування великих предметів.

Обладнання для фарбування – які інструменти потрібні?

У процедурі порошкового фарбування нанесення фарбувального кошти – не кінцевий етап. Щоб складу надійно схопився з поверхнею, виріб потрібно нагріти в спеціальній печі.

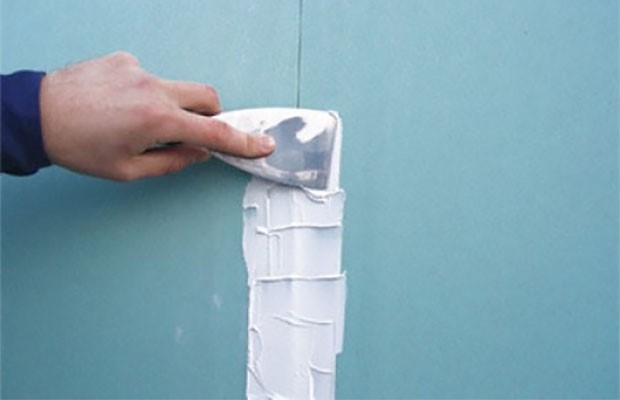

Фарбування здійснюється з допомогою електростатичного розпилювача

Для нанесення фарби потрібно герметична камера, в якій буде виконуватися робота. Для розпилення потрібно електростатичний розпилювач. Завдяки наявності статичної електрики, фарба буде рівномірно розподілятися по будь-якої конструкції.

Для процедури також знадобиться компресор, який слід підключати до камери для фарбування. На великих виробництвах в число необхідного також входять пристрої для переміщення пофарбованих предметів. Це необхідно у випадках фарбування великих і важких конструкцій.

Процедура нанесення фарбувального кошти

Фарбування виробів виконується в спеціально підготовленої камері, до якої підключений компресор для викачування повітря. Габаритні об’єкти забарвлюються в приміщеннях прохідного типу, а невеликі – в тупикових камерах. На більш технологічному виробництві фарба наноситься спеціальними пістолетами, керованими людьми зовні.

Процес повинен проходити в спеціальній герметичній камері

Вся процедура розпилення виконується за допомогою пістолета. В ньому частки фарби заряджаються, після чого розпорошуються на поверхню виробу і прилипають. Алгоритм роботи виглядає наступним чином:

Під час роботи системи відкачування повітря висмоктують з камери не встигли зарядитися частинки. Зовні вони потрапляють в спеціальний бункер, щоб їх можна було використовувати ще раз або утилізувати.

Як відбувається процес полімеризації?

Після нанесення фарби виріб необхідно помістити в піч, де в умовах високої температури деталь буде нагріватися, а фарба на ній почне застигати. Частинки складу будуть плавитися, в результаті чого утворюється плівка. Відразу після цього виріб повинен охолонути. Процедура полімеризації забере не більше 20-35 хвилин.

Температура – дуже важливий фактор для успішного висихання фарби. Вона повинна досягати 170-200 °C. З її допомогою розплавлені частинки будуть заповнювати всі мікротріщини, утворюючи ідеально рівну і міцну плівку.

Всі свої властивості фарбувальний склад почне набувати в процесі твердіння. Для повного охолодження виробу потрібно не менше 20 хвилин. При цьому конструкція повинна охолонути природним чином, а от застосування будь-яких приладів для охолодження категорично заборонено.