При проведенні електромонтажних робіт виникає необхідність якісного зрощування проводів, щоб знизити перехідний електричний опір, що виникає між контактуючими провідниками. Міцне, максимально монолітне з’єднання забезпечує найкращі умови для надійної, безпечної роботи електроустановок.

Існує кілька варіантів з’єднання мідних проводів, але по надійності зварювання є найкращим. Отримана спайка відрізняється гарною електропровідністю, високою міцністю, тому, відповідаючи вимогам електробезпеки, здатна прослужити довгі роки.

Технологія з’єднання проводів методом зварювання

З’єднання жив своїми руками здійснюють з допомогою затискачів, клемників, обпресування, паяння або зварювання. Найбільш надійним визнаний метод зварювання, оскільки монолітна структура має низький перехідний опір, практично не нагрівається і забезпечує високу пожежобезпечність.

Для розведення проводів часто використовується мідна жила. Щоб отримати надійне з’єднання з кількох провідників, потрібно виконати наступні дії:

- За допомогою ножа або спеціального інструменту акуратно зняти відрізок ізоляції 60-80 мм довжини. При меншій довжині під дією температури вона буде плавитися. Оброблення проводиться вздовж провідника, що виключає його пошкодження.

- Оголений ділянку ретельно зачищається, якщо необхідно обробляється наждачним шкіркою.

- Скрутку виконують, домагаючись щільного прилягання жив. Це попередить їх ламкість, викликану дією високих температур.

- Затиснувши готову скручування за допомогою плоскогубців, пасатижів, стирчать кінці підрівнюють.

- Зварювання виконується по торцях жив, спрямованих вниз, під гострим кутом. У залежності від отриманого загального перерізу скрутки процес зварювання займає 1-2 секунди.

- Торець обпалюють електродом, намагаючись зробити з розплавленої міді акуратний кульку.

- На завершальному етапі отриману спайку ізолюють за допомогою термозбіжною трубки, намотуванням ізоляції.

Зварювання між собою мідного і алюмінієвого електропроводу виконується аналогічним чином, єдина відмінність у підготовці з’єднання. Мідну жилу залишають прямий, а алюмінієву намотують по спіралі навколо неї. Завдавши на алюміній флюс для видалення оксидної плівки з поверхні металу, здійснюють зварювання.

Щоб попередити плавлення ізоляції, перед нею на оголеному ділянці приєднують металевий радіатор, частіше з міді. Його велика площа і висока теплоємність матеріалу добре відводять надлишкове тепло. В місці його встановлення кріпиться затиск «маси» апарату, до підготовленого краю підноситься електрод і здійснюється зварювання проводів.

Перевага віддається неплавким графітових електродів, вугільним з мідним покриттям. Якщо потрібної електрода немає, то підійде щітка від колекторного електродвигуна, вугільний стрижень від батарейки. Для отримання якісного з’єднання їх «обмедняют», використовуючи для цих цілей прутки з міді, бронзи.

Оскільки нагрівання електродів відбувається швидко, а температура дуги багаторазово перевищує температуру плавлення міді, всі роботи проводять оперативно.

Відмінною характеристикою графітового електрода є його здатність добре проводити струм, стійкість до високої температури. Графітові вироби випускаються різної довжини, з різною формою наконечників. У звичайному виконанні або обміднені. Володіють наступними перевагами:

- Прийнятна ціна, доступність придбання.

- Відсутність прилипання до нагрівається елементів.

- Стійкість електродів до утворення тріщин.

- Мінімальний час нагріву.

- Для утворення стійкої дуги достатньо сили струму 5-10 А.

- З’єднання виходить термостійким, стійким до корозії.

Зварювальні апарати інверторного типу

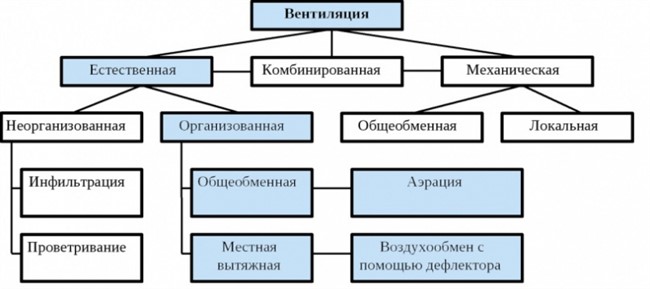

Довгі роки основним зварювальним обладнанням були трансформатори, генератори, випрямлячі, але тепер перевага віддається приладів інверторного типу. Їх основні переваги:

- відсутність прямої залежності вихідної напруги від вхідної, як у трансформаторів;

- при збільшенні струму не відбувається «перепалювання» металу, що зварюється;

- при падінні напруги відсутній «залипання електрода, «недожигание» металу;

- невелика вага, зручність перенесення, використання.

Інверторне обладнання споживає менше електроенергії, тому його можна спокійно підключати до домашньої електропроводки, не переживаючи, що станеться збій у роботі побутових електроприладів або спрацюють запобіжні пробки. Видається постійна напруга з перетворенням струмів високої частоти вільно утримує зварювальну дугу, тому ефект «залипання» електрода спостерігається вкрай рідко.

Всі апарати інверторного типу поділяють на домашні, професійні, промислові. Відмінність полягає в передбачуваному режимі навантаження. Для домашніх робіт досить приладу, що забезпечує півгодини безперервної роботи, для промислових масштабів – тривале інтенсивне використання.

Для зварювання електропроводів, виконання нетривалих робіт будь-якого типу підійдуть зварні прилади з максимальною силою зварювального струму 160 А, потужністю 500 Вт. Наприклад, електронні інверторного типу для зварювання металів фабричного виробництва. Вони мають прийнятну ціну, невеликі розміри, масу близько 3 кг, але їх складно ремонтувати. До їх переваг відносять:

- Великі межі регулювання струму.

- Якісне з’єднання скруток будь-яких діаметрів.

- Легкість навчання.

Варіанти виготовлення апарату для зварювання

В окремих випадках інвертор необхідно виготовити самостійно. Щоб спростити завдання, береться трансформатор заводського виготовлення або з первинною обмоткою, вторинна перемотується самостійно. Фахівці стверджують, що потужність приладу повинна становити 500-1000 Вт, а сердечник мати на перетині від 25 мм2. Первинну обмотку 220 В слід виконувати мідним дротом ПЭВТ в захищеному виконанні Ø 1,5-2 мм. Для вторинної обмотки напругою 18-24 В використовують мідний дріт 15-20 кв. мм.

Оптимальним є вихідна напруга 12-24 Ст. При значеннях, що перевищують номінальні, відбувається перегрів скрутки, як наслідок, якість міді погіршується, вона починає кришитися, розлітатися. Тому потрібно знижувати напруга, а струм зварювальної дуги збільшувати. Для цього вторинну обмотку перемотують, розділивши на дві рівні частини. Їх намотують одночасно і з’єднують паралельно. Якщо збірка зроблена правильно, то дуга горить стійко, електрод не залипає. Якщо він прилипає, то струм зварювальної дуги слабкий, недостатньо потужності трансформатора.

Використовуючи стандартні трансформатори напругою 36 В, падіння напруги до нормальних значень отримують збільшенням довжини зварювальних кабелів до трьох метрів. Але виникає небезпека, що не вистачить потужності для вироблення необхідної сили струму.

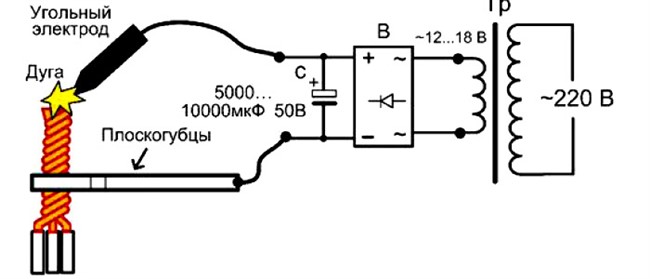

Ще один варіант – установка силового мостового випрямляча з конденсатором. Посадка випрямного моста з струмом 90-100 А здійснюється на радіаторі, а конденсаторна ємність 5000… 10000 мкФ, набираемая паралельно з конденсаторів меншої ємності, «плюсом» прикладається до електрода. Заряду конденсатора вистачає на 2-3 секунди підтримки стійкої дуги.